Código QR

Productos

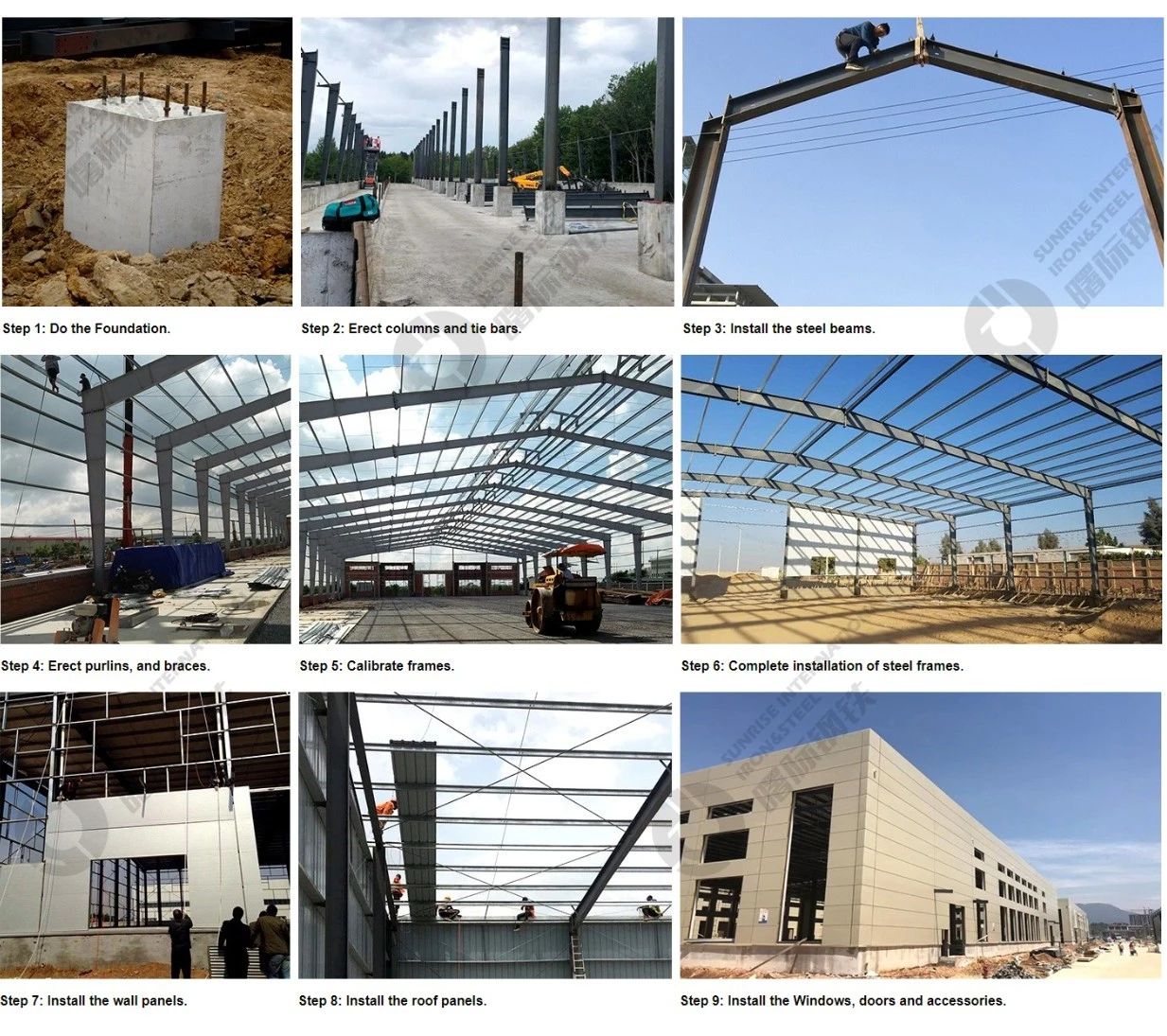

- Edificio con estructura de acero

- Almacén de estructura de acero

- Edificio de acero escolar

- Edificio de acero hospitalario

- Estructura de acero de la estación de tren

- Estructura de acero del aeropuerto

- Estadio de estructura de acero

- Sala de exposiciones de estructuras de acero

- Casas contenedor

- Casas Prefabricadas

Contáctenos

Teléfono

Correo electrónico